3 pasos que te ayudarán a minimizar tus costos de lubricación

Minimiza tus costos de lubricación mediante la identificación de tus procesos y condiciones críticas de operación. Dentro de tu proceso existen diversos componentes que requieren de lubricación.

Paso 1. Identificar que componentes lubricamos.

Los componentes mecánicos como rodamientos, acoplamientos, engranes abiertos, cadenas, compresores reductores, entre muchos más, precisan de sistemas lubricación y un lubricante adaptado a sus peculiaridades.

El primer paso es revisar que componentes estás lubricando:

Cada componente tiene una condición única de lubricación y es imposible contar con un solo lubricante para toda tu planta. No es lo mismo el aceite para un reductor que el aceite para un compresor. Puede que requieran de la misma viscosidad, pero hay una gama de diferencias por lo que siempre hay que revisar cual es el lubricante adecuado para cada aplicación.

Cuestiones que hay que revisar para realizar una buena recomendación de lubricación:

1. Recomendación del OEM.2. Aceite base requerido.

3. Viscosidad del aceite base.

4. Tipo de aditivación.

5. Cantidad de aditivación.

6. El tipo de espesantes en caso de ser grasa.

7. Si requiere lubricantes sólidos y el tipo de sólido.

8. Cantidad de lubricantes sólidos.

9. Requieren algún lubricante grado alimenticio.

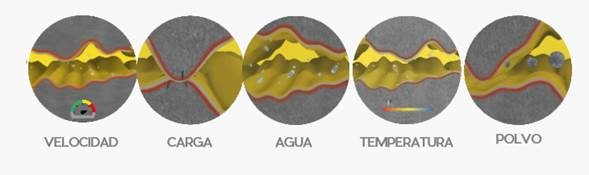

Paso 2. Analizar las condiciones de operación.

Trabajando muy de cerca con los usuarios y buscando las respuestas a todas estas preguntas podemos encontrar las posibles causas de fallas en las aplicaciones:

Paso 3. Identificar los puntos críticos

Ya que identificamos cual o cuales son las principales podemos hacer una recomendación en conjunto con nuestro departamento de investigación y desarrollo para buscar la mejor oferta de valor para el cliente.

La razón por la cual un lubricante se degrada es por la oxidación y hay algunas reacciones que aceleran el proceso causando problemáticas en el aceite base (volatilidad, acidez, lacas y lodos):

Es por eso por lo que es de suma importancia determinar la causa de falla de los lubricantes para poder desarrollar y recomendar lubricantes que ataquen más esa condición crítica y eviten la oxidación del lubricante.

Un lubricante “multipropósito” no detendrá la oxidación y es cuando es más evidente el uso de aceites sintéticos y materias primas premium para prolongar la vida útil de los equipos.

Si quiere obtener un lubricante de alta especialidad acércate a nuestro grupo de expertos y solicita tu diagnostico 360° para que consigas un ahorro significativo a tu costo total de mantenimiento.

COMPARTIR ARTÍCULO